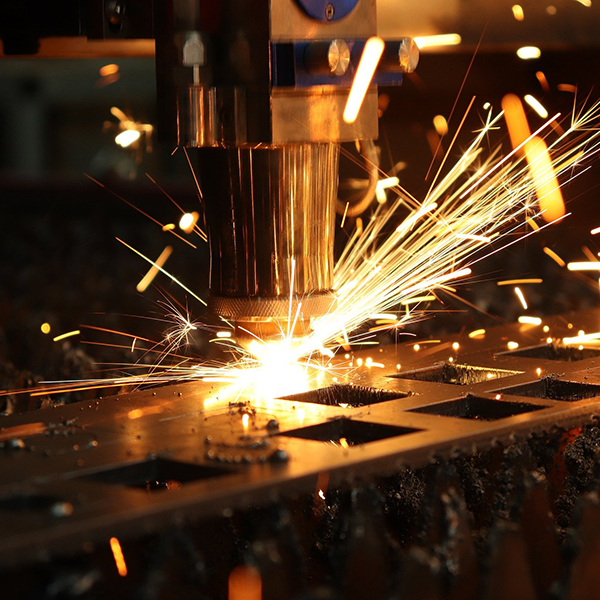

Die Laserablations-Technologie gibt es schon seit mehreren Jahren und wird in vielen verschiedenen Branchen immer beliebter, darunter Medizin, Fertigung und Forschung. Diese Technologie wird verwendet, um die Oberfläche eines Materials zu entfernen oder zu modifizieren, indem ein hochintensiver Laserstrahl auf die Oberfläche fokussiert wird. Der Prozess verdampft das Material und hinterlässt eine kleine Vertiefung oder entfernt die Oberflächenschicht vollständig.

Die Laserablations-Technologie bietet mehrere Vorteile gegenüber traditionellen mechanischen Methoden der Materialentfernung. Es ist ein kontaktloses Verfahren, was bedeutet, dass keine Gefahr besteht, das Material aufgrund von physischem Kontakt zu beschädigen. Es bietet auch eine hohe Präzision, was es ideal für Anwendungen macht, bei denen Genauigkeit entscheidend ist. Darüber hinaus kann die Laserablation bei einer Vielzahl von Materialien eingesetzt werden, einschließlich Metallen, Kunststoffen, Keramiken und Verbundwerkstoffen.

Einer der Schlüsselfaktoren, die die Leistung der Laserablation beeinflussen, ist die Wellenlänge des verwendeten Lasers. Unterschiedliche Wellenlängen werden von verschiedenen Materialien auf unterschiedliche Weise absorbiert. UV-, grüne und Infrarotwellenlängen sind die häufigsten Wellenlängen, die in der Laserablations-Technologie verwendet werden. In diesem Artikel werden wir die Unterschiede zwischen diesen Wellenlängen und ihre Anwendungen in der Laserablation besprechen.

UV-Laser

UV-Laser haben einen Wellenlängenbereich von 100 bis 400 Nanometern. Sie werden häufig in Anwendungen eingesetzt, die eine hochpräzise Ablation erfordern, wie zum Beispiel die Mikroelektronik- und die Medizinprodukteherstellung. Die energiereichen UV-Photonen werden vom Material absorbiert, was zu einer lokalen Erhitzung und Verdampfung der Oberfläche führt.

UV-Laser sind besonders effektiv bei der Entfernung von dünnen Filmen und Beschichtungen. Sie werden auch in der Fotolithographie eingesetzt, einem Verfahren, das bei der Herstellung von Mikroelektronik verwendet wird. In der Fotolithographie wird ein UV-Laser verwendet, um die Schutzschicht auf einem Siliziumwafer selektiv zu entfernen und die darunter liegende Schicht zu ätzen.

Grüne Laser

Grüne Laser haben einen Wellenlängenbereich von 500 bis 550 Nanometern. Sie werden häufig in Anwendungen eingesetzt, die eine hochpräzise Ablation im größeren Maßstab erfordern, wie zum Beispiel die industrielle Fertigung und die Luft- und Raumfahrt. Grüne Laser werden von Materialien weniger absorbiert als UV-Laser, haben jedoch eine höhere Energiedichte, was sie effektiver bei der Ablation von dickeren Schichten macht.

Grüne Laser werden auch in Lasergravur- und Markieranwendungen eingesetzt. Sie können hochdetaillierte und präzise Markierungen auf einer Vielzahl von Materialien, einschließlich Metall, Kunststoff und Glas, erzeugen.

Infrarot-Laser

Infrarot-Laser haben einen Wellenlängenbereich von 800 bis 1000 Nanometern. Sie werden häufig in Anwendungen eingesetzt, die eine tiefe Penetration des Materials erfordern, wie zum Beispiel in der Medizin, der Materialbearbeitung und der Kunststoffschweißung. Infrarot-Laser werden von Materialien weniger absorbiert als UV- oder grüne Laser, haben jedoch eine höhere Eindringtiefe, was sie ideal für die Bearbeitung von dicken Materialien macht.

In der Medizin werden Infrarot-Laser häufig zur Behandlung von Hautläsionen und zur Entfernung von Tumorgewebe eingesetzt. In der Materialbearbeitung können Infrarot-Laser verwendet werden, um Metalle zu schneiden, Schweißnähte zu erzeugen und Kunststoffe zu schweißen. In der Kunststoffschweißung wird ein Infrarot-Laser verwendet, um die Oberfläche des Kunststoffs zu schmelzen und dann mit einer anderen Schicht zu verschmelzen, um eine starke, dauerhafte Verbindung zu erzeugen.

Zusammenfassend lässt sich sagen, dass die Wahl der Wellenlänge des verwendeten Lasers in der Laserablations-Technologie entscheidend für die Leistung und Wirksamkeit des Verfahrens ist. UV-Laser sind ideal für die Entfernung dünner Schichten und Beschichtungen, während grüne Laser eine höhere Energie bieten und effektiver bei der Ablation von dickeren Schichten sind. Infrarot-Laser bieten eine tiefere Penetration des Materials und sind ideal für Anwendungen, bei denen eine tiefe Bearbeitung erforderlich ist.

Es ist wichtig zu beachten, dass die Auswahl des geeigneten Lasers für eine bestimmte Anwendung auch von anderen Faktoren abhängt, wie zum Beispiel der Art des zu bearbeitenden Materials, der Größe des Bereichs, der bearbeitet werden soll, und der benötigten Präzision. Es ist daher ratsam, eine gründliche Bewertung der Anforderungen durchzuführen, um den besten Laser für die jeweilige Anwendung zu wählen.

Insgesamt bietet die Laserablations-Technologie viele Vorteile gegenüber traditionellen Methoden der Materialentfernung. Es ist ein kontaktloses Verfahren mit hoher Präzision, das bei einer Vielzahl von Materialien eingesetzt werden kann. Durch die Auswahl der richtigen Wellenlänge des Lasers kann die Leistung und Wirksamkeit der Laserablation maximiert werden.